Történelmi eredet és alapvető definíciók: Két különböző technológiai út

Ahhoz, hogy megértsük a kettő közötti különbséget, először is nyomon kell követnünk fejlődési történetüket, amely meghatározza alapvető technológiai logikájukat.

1. PVC bőr: A műbőr úttörője

A PVC bőr története a 19. századra nyúlik vissza. A polivinil-kloridot (PVC), egy polimer anyagot, már 1835-ben felfedezte a francia vegyész, Henri Victor Regnault, és a német Griesheim-Elektron cég iparosította a 20. század elején. A bőrutánzatokban való valódi alkalmazása azonban csak a második világháborúban kezdődött.

A háború erőforráshiányhoz vezetett, különösen a természetes bőr terén. A természetes bőrt elsősorban a hadseregnek szállították, így a polgári piac jelentősen kiürült. Ez a jelentős kereslethiány ösztönözte az alternatívák fejlesztését. A németek úttörő szerepet játszottak a szövetalapú PVC-bevonat alkalmazásában, megalkotva a világ első műbőrét. Ez az anyag kiváló vízállóságával, tartósságával és könnyű tisztíthatóságával gyorsan elterjedt olyan területeken, mint a bőröndök és a cipőtalpak.

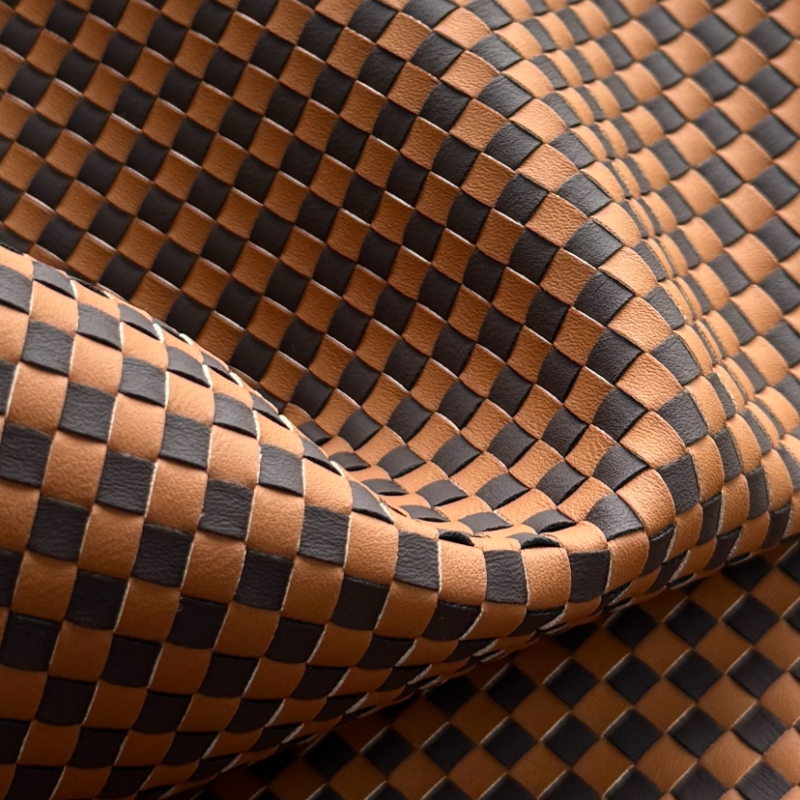

Alapvető meghatározás: A PVC bőr egy bőrszerű anyag, amelyet úgy állítanak elő, hogy egy polivinil-klorid gyantából, lágyítókból, stabilizátorokból és pigmentekből álló pasztaszerű gyantakeverék rétegét bevonják vagy kalanderezik egy szövetfelületre (például kötött, szőtt és nem szőtt szövetek). Az anyag ezután olyan folyamatokon megy keresztül, mint a gélesedés, habosítás, dombornyomás és felületkezelés. Ennek az eljárásnak a lényege a polivinil-klorid gyanta használata.

2. PU bőr: Egy újonc, aki közelebb áll a valódi bőrhöz

A PU bőr körülbelül két évtizeddel a PVC után jelent meg. A poliuretán (PU) kémiát Otto Bayer német vegyész és kollégái találták fel 1937-ben, és a második világháború után gyorsan fejlődött. Az 1950-es és 1960-as évek kémiai technológiájának fejlődése vezetett a poliuretánt használó szintetikus bőr kifejlesztéséhez.

A PU műbőr technológia gyors fejlődésen ment keresztül Japánban és Dél-Koreában az 1970-es években. Különösen a japán vállalatok fejlesztettek ki mikroszálas szöveteket (rövidítve "mikroszálas bőr"), amelyek mikroszerkezete nagyon hasonlít a valódi bőrre. Ezt poliuretán impregnálási és bevonási eljárásokkal kombinálva "mikroszálas PU bőrt" állítottak elő, amelynek teljesítménye nagyon hasonlít a valódi bőrre, sőt bizonyos szempontból felül is múlja azt. Ezt forradalmasításnak tekintik a műbőr technológiában.

Alapvető meghatározás: A PU bőr egy bőrszerű anyag, amelyet szövetalapból (normál vagy mikroszálas) készítenek, poliuretán gyanta réteggel vonnak be vagy impregnálnak, majd szárítják, megszilárdítják és felületkezelik. Ennek a folyamatnak a lényege a poliuretán gyanta felhordása. A PU gyanta eredendően hőre lágyuló, ami rugalmasabb feldolgozást és kiváló termékteljesítményt tesz lehetővé.

Összefoglalás: A PVC bőr történelmileg „háborús vésztartalékként” jött létre, megoldva az elérhetőség problémáját. A PU bőr ezzel szemben a technológiai fejlődés eredménye, amelynek célja a minőség kérdésének megoldása és a valódi bőrhöz közeli hasonló megjelenés elérése. Ez a történelmi alap mélyen befolyásolta mindkét termék későbbi fejlesztési útvonalát és termékjellemzőit.

II. Alapvető kémiai összetétel és előállítási folyamat: A különbség gyökere

A kettő közötti legalapvetőbb különbség a gyantarendszerükben rejlik, amely – akárcsak a „genetikai kódjuk” – meghatározza az összes későbbi tulajdonságot.

1. Kémiai összetétel összehasonlítása

PVC (polivinil-klorid):

Fő összetevő: Polivinil-klorid gyantapor. Ez egy poláris, amorf polimer, amely természeténél fogva nagyon kemény és törékeny.

Főbb adalékanyagok:

Lágyítószer: Ez a PVC bőr „lelke”. Ahhoz, hogy rugalmassá és feldolgozhatóvá váljon, nagy mennyiségű lágyítószert (jellemzően 30-60 tömegszázalékot) kell hozzáadni. A lágyítószerek kis molekulák, amelyek beágyazódnak a PVC makromolekula-láncai közé, gyengítik a molekulák közötti erőket, és ezáltal növelik az anyag rugalmasságát és képlékenységét. A gyakran használt lágyítószerek közé tartoznak a ftalátok (például a DOP és a DBP) és a környezetbarát lágyítók (például a DOTP és a citrátészterek).

Hőstabilizátor: A PVC termikusan instabil, és a feldolgozási hőmérsékleten könnyen lebomlik, hidrogén-kloridot (HCl) szabadítva fel, ami az anyag sárgulását és lebomlását okozza. A bomlás gátlásához stabilizátorok, például ólomsók és kalcium-cink szükségesek. Egyéb: Ide tartoznak még a kenőanyagok, töltőanyagok, pigmentek stb.

PU (poliuretán):

Fő összetevő: Poliuretán gyanta. Poliizocianátok (például MDI, TDI) és poliolok (poliészter-poliolok vagy poliéter-poliolok) polimerizációs reakciójával állítják elő. Az alapanyag összetételének és arányának beállításával a végtermék tulajdonságai, például a keménység, a rugalmasság és a kopásállóság pontosan szabályozhatók.

Főbb jellemzők: A PU gyanta természeténél fogva puha és rugalmas lehet, jellemzően nem vagy csak minimális lágyítószer hozzáadását igényli. Ezáltal a PU bőr összetétele viszonylag egyszerűbb és stabilabb.

A kémiai különbségek közvetlen hatása: A PVC lágyítószerektől való nagyfokú függősége számos hiányosságának (például a kemény érzetnek, a ridegségnek és a környezeti aggályoknak) a kiváltó oka. A PU-t ezzel szemben közvetlenül „műszaki úton” alakítják ki a kívánt tulajdonságok kémiai szintézis útján történő elérésére, kiküszöbölve a kis molekulájú adalékanyagok szükségességét. Következésképpen teljesítménye kiváló és stabilabb.

2. Termelési folyamatok összehasonlítása

A gyártási folyamat kulcsfontosságú a teljesítmény eléréséhez. Bár a két folyamat hasonló, az alapelvek eltérőek. PVC bőr gyártási folyamata (bevonat példaként):

Összetevők: A PVC port, lágyítót, stabilizátort, pigmentet stb. nagy sebességű keverőben összekeverik, hogy egyenletes pasztát kapjanak.

Bevonás: A PVC pasztát egyenletesen felvisszük az alapszövetre egy spatulával.

Zselésedés/lágyítás: A bevont anyag magas hőmérsékletű kemencébe kerül (jellemzően 170-200°C). Magas hőmérsékleten a PVC-gyanta részecskék elnyelik a lágyítót és megolvadnak, így egy folytonos, egyenletes filmréteget képeznek, amely szilárdan kötődik az alapszövethez. Ezt a folyamatot „gélesedésnek” vagy „lágyításnak” nevezik.

Felületkezelés: Lehűlés után az anyagot egy dombornyomó hengeren vezetik át, hogy különböző bőrtextúrákat (például licsierényt és birkabőr-erényt) adjanak hozzá. Végül jellemzően felületkezelést alkalmaznak, például egy szórófejes PU lakkot (azaz PVC/PU kompozit bőrt) az érzet és a kopásállóság javítása érdekében, vagy nyomtatást és színezést. PU bőr gyártási folyamata (példaként nedves és száraz eljárásokkal):

A PU bőr gyártási folyamata összetettebb és kifinomultabb, és két fő módszer létezik:

Szárazon előállított PU bőr:

A poliuretán gyantát oldószerben, például DMF-ben (dimetil-formamid) oldják fel, így szuszpenziót képeznek.

A szuszpenziót ezután egy védőfóliára (egy speciális, mintás felületű papírra) viszik fel.

A melegítés elpárologtatja az oldószert, aminek következtében a poliuretán filmmé szilárdul, és mintát képez a védőfólián.

A másik oldalt ezután egy alapszövetre laminálják. Az érlelés után a védőfóliát lehúzzák, így finom mintázatú PU bőrt kapnak.

Nedves eljárással előállított PU bőr (alap):

A poliuretán gyanta szuszpenziót közvetlenül az alapszövetre viszik fel.

Az anyagot ezután vízbe merítik (a DMF és a víz elegyedik). A víz koagulánsként működik, kivonja a DMF-et a szuszpenzióból, aminek következtében a poliuretán gyanta megszilárdul és kicsapódik. E folyamat során a poliuretán porózus, mikrogömbszerű, gázzal töltött szerkezetet képez, ami kiváló nedvesség- és légáteresztő képességet, valamint nagyon puha és telt érzetet kölcsönöz a nedvesen fektetett bőrnek, amely rendkívül hasonlít a valódi bőrhöz.

A kapott nedves eljárással előállított bőr félkész termék jellemzően száraz eljáráson esik át a finom felületkezelés érdekében.

A folyamatbeli különbségek közvetlen hatása: A PVC bőrt egyszerűen fizikai olvadéköntéssel alakítják ki, ami sűrű szerkezetet eredményez. A PU bőr, különösen a nedves eljárással történő eljárással, porózus, összekapcsolódó szivacsszerkezetet alakít ki. Ez a legfontosabb technikai előny, amely a PU bőrt a légáteresztő képesség és az érzet tekintetében messze felülmúlja a PVC-vel szemben.

III. Átfogó teljesítmény-összehasonlítás: Egyértelműen meghatározni, melyik a jobb

A különböző kémiai összetételek és gyártási folyamatok miatt a PVC és a PU bőr fizikai tulajdonságai jelentős eltéréseket mutatnak.

- Érzés és puhaság:

- PU bőr: Puha és rugalmas, jobban követi a test vonalait, így a valódi bőrhöz hasonló érzetet kelt.

- PVC bőr: Viszonylag kemény és nem elég rugalmas, hajlításkor könnyen gyűrődik, ami műanyagszerű érzetet kölcsönöz neki. - Lélegzőképesség és nedvességáteresztő képesség:

- PU bőr: Kiváló légáteresztő képességet és nedvességáteresztő képességet biztosít, így a bőr viszonylag száraz marad viselés és használat közben, csökkentve a fülledtség érzését.

- PVC bőr: Rosszul lélegzik és nem engedi át a nedvességet, ami könnyen izzadást, nedvességet és kellemetlenséget okozhat hosszabb használat vagy viselés után.

- Kopás- és hajlítási ellenállás:

- PU bőr: Kiváló kopás- és hajtogatási ellenállást biztosít, bizonyos mértékű súrlódást és hajlítást bír ki, és nem kopik vagy reped.

- PVC bőr: Viszonylag gyenge kopás- és hajtogatási ellenállással rendelkezik, és hosszú távú használat után hajlamos a kopásra és repedésre, különösen a gyakori hajtogatásnak és súrlódásnak kitett területeken.

- Hidrolízis-ellenállás:

- PU bőr: Gyenge hidrolízisállósággal rendelkezik, különösen a poliészter alapú PU bőr, amely nedves környezetben hajlamos a hidrolízisre, ami az anyagtulajdonságok romlásához vezet.

- PVC bőr: Kiváló hidrolízisállósággal rendelkezik, kiválóan alkalmazkodik a párás környezethez, és a hidrolízis nem könnyen károsítja. - Hőállóság:

- PU bőr: Magas hőmérsékleten hajlamos megtapadni, alacsony hőmérsékleten pedig megkeményedni. Érzékeny a hőmérséklet-ingadozásokra, és viszonylag szűk az üzemi hőmérséklet-tartománya.

- PVC bőr: Jobb hőmérséklet-ellenállással rendelkezik, és viszonylag stabil teljesítményt nyújt széles hőmérsékleti tartományban, de alacsony hőmérsékleten fennáll a ridegedés veszélye is.

- Környezeti teljesítmény:

- PU bőr: Biológiailag jobban lebomló, mint a PVC bőr. Egyes termékek a gyártási folyamat során kis mennyiségű szerves oldószer-maradványt, például DMF-et tartalmazhatnak, de összességében környezeti teljesítménye viszonylag jó.

- PVC bőr: Kevésbé környezetbarát, klórt tartalmaz. Egyes termékek káros anyagokat, például nehézfémeket tartalmazhatnak. Gyártása és felhasználása során káros gázokat bocsáthat ki, amelyek bizonyos hatással lehetnek a környezetre és az emberi egészségre.

Megjelenés és szín

- PU bőr: Széles élénk színválasztékban kapható, jó színstabilitással és nem könnyen fakul. Felületi textúrája és mintázata változatos, különféle bőrtextúrákat, például marhabőrt és birkabőrt képes utánozni, valamint egyedi mintákkal és kialakításokkal is elkészíthető, hogy megfeleljen a különböző tervezési igényeknek. - PVC bőr: Szintén széles színválasztékban kapható, de a színélénkség és a stabilitás tekintetében kissé elmarad a PU bőrétől. Felületi textúrája viszonylag egyszerű, jellemzően sima vagy egyszerű dombornyomású, ami megnehezíti a PU bőr rendkívül realisztikus megjelenésének elérését.

Élettartam

- PU bőr: Élettartama általában 2-5 év, a környezettől és a használat gyakoriságától függően. Normál használat és karbantartás mellett a PU bőr termékek megőrzik kiváló megjelenésüket és teljesítményüket.

- PVC bőr: Élettartama viszonylag rövid, jellemzően 2-3 év. Gyenge tartóssága miatt hajlamos az öregedésre és a sérülésekre gyakori használat vagy zord környezeti körülmények között.

Költség és ár

- PU bőr: Költsége körülbelül 30-50%-kal magasabb, mint a PVC bőré. Az ára olyan tényezőktől függ, mint a gyártási folyamat, az alapanyag minősége és a márka. Általában a közép- és felsőkategóriás PU bőrtermékek drágábbak.

- PVC bőr: Viszonylag alacsony ára miatt a piacon kapható egyik legolcsóbb műbőr. Árelőnye miatt széles körben használják költségérzékeny termékekben.

Teljesítmény-összefoglaló:

A PVC bőr előnyei közé tartozik a nagy kopásállóság, a nagy keménység, a rendkívül alacsony költség és az egyszerű előállítási folyamat. Kiváló „funkcionális anyag”.

A PU bőr előnyei közé tartozik a puha tapintás, a légáteresztő képesség, a nedvességáteresztő képesség, a hideg- és öregedésállóság, a kiváló fizikai tulajdonságok és a környezetbarát tulajdonságok. Kiváló „élményanyag”, amely a valódi bőr érzékszervi tulajdonságainak utánzására és felülmúlására összpontosít.

IV. Alkalmazási forgatókönyv: Teljesítmény szerinti megkülönböztetés

A fenti teljesítményjellemzők alapján a kettő természetesen eltérő pozícióval és munkamegosztással rendelkezik az alkalmazási piacon. A PVC bőr főbb alkalmazásai:

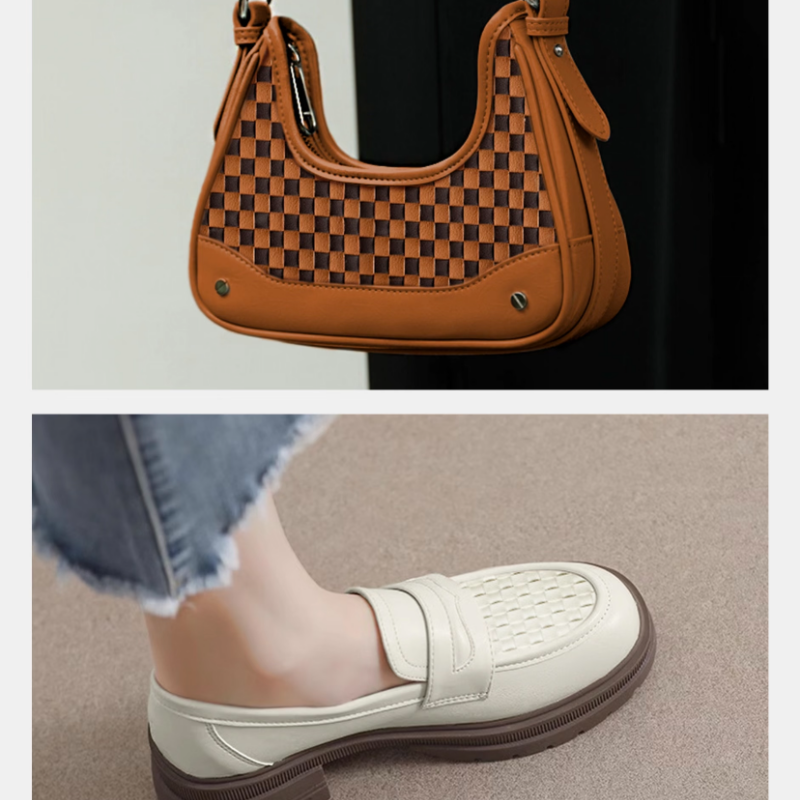

Poggyászok és kézitáskák: Különösen a kemény tokok és kézitáskák, amelyek fix formát igényelnek, valamint az utazótáskák és hátizsákok, amelyek kopásállóságot igényelnek.

Cipőanyagok: Elsősorban nem érintkező területeken használják, mint például talpak, felsőrészek és bélés, valamint alsó kategóriás esőkabátokhoz és munkacipőkhöz.

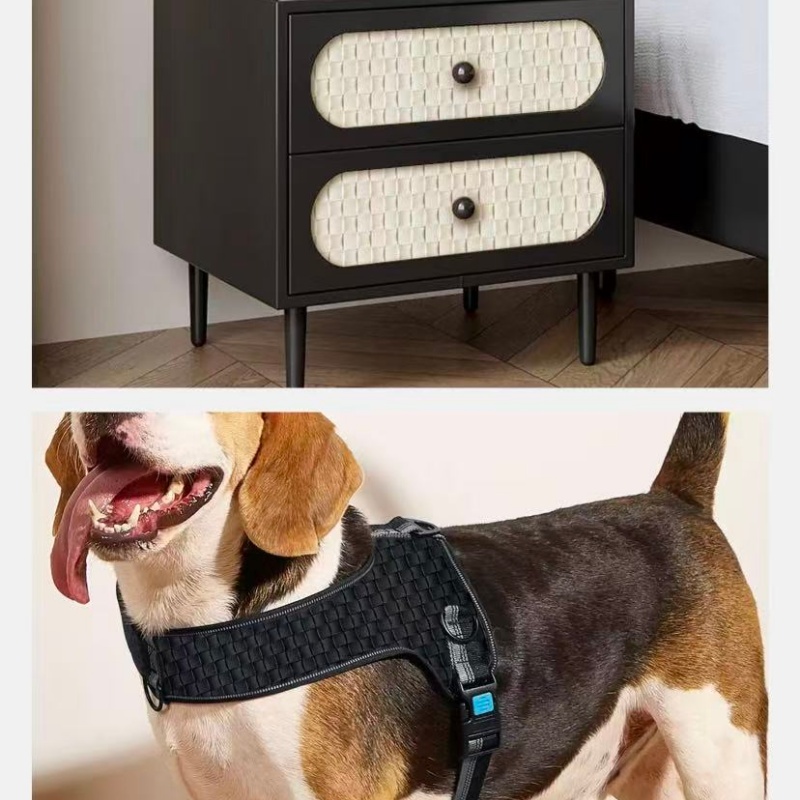

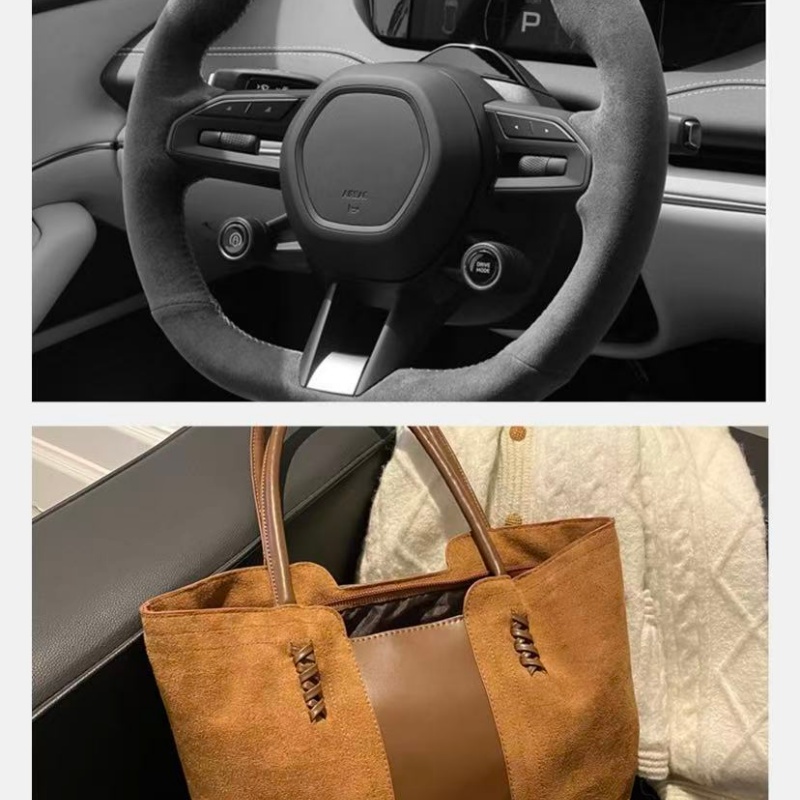

Bútorok és dekoráció: Érintésmentes felületeken, például kanapék és székek háttámláján, oldalán és alján, valamint tömegközlekedési eszközök (busz és metró) ülésein használják, ahol rendkívül magas kopásállóságát és alacsony költségét értékelik. Tapéták, padlóburkolatok stb. Autóbelsők: Fokozatosan felváltja a PU, és még mindig használják egyes alsó kategóriás modellekben vagy kevésbé fontos területeken, például ajtópanelekben és csomagtartó szőnyegekben.

Ipari termékek: Szerszámtáskák, védőhuzatok, műszerburkolatok stb.

A PU bőr főbb alkalmazásai:

Cipőanyagok: Az abszolút fő piac. Tornacipők, hétköznapi cipők és bőrcipők felsőrészében használják, mivel kiváló légáteresztő képességet, puhaságot és stílusos megjelenést biztosít.

Ruházat és divat: Bőrdzsekik, bőrnadrágok, bőrszoknyák, kesztyűk stb. Kiváló esése és kényelme miatt a ruházati ipar kedvelt darabja.

Bútorok és lakberendezési cikkek: Luxus szintetikus bőr kanapék, étkezőszékek, éjjeliszekrények és egyéb, a testtel közvetlenül érintkező területek. A mikroszálas PU bőrt széles körben használják luxus autóülésekben, kormánykerekekben és műszerfalakban, szinte valódi bőrhatású élményt nyújtva.

Poggyász és kiegészítők: Luxus kézitáskák, pénztárcák, övek stb. Kiváló textúrája és tapintása realisztikus hatást kelthet.

Elektronikus termékcsomagolás: Laptoptáskákban, fejhallgató tokokban, szemüvegtokokban stb. használják, egyensúlyban tartva a védelmet és az esztétikát.

Piaci pozicionálás:

A PVC bőr szilárdan tartja pozícióját az alsó kategóriás piacon és az extrém kopásállóságot igénylő ipari szektorokban. Ár-érték aránya páratlan.

A PU bőr ezzel szemben uralja a közép- és felsőkategóriás piacot, és továbbra is kihívást jelent a korábban a valódi bőr által uralt felsőkategóriás piacnak. A fogyasztók körében a fejlesztések és a valódi bőr alternatívájaként is elterjedt választás.

V. Ár- és piaci trendek

Ár:

A PVC bőr előállítási költsége jelentősen alacsonyabb, mint a PU bőré. Ez elsősorban az olyan nyersanyagok alacsony árának köszönhető, mint a PVC-gyanta és a lágyítók, valamint az alacsony energiafogyasztásnak és az egyszerű gyártási folyamatnak. Ennek eredményeként a kész PVC bőr ára jellemzően csak a fele vagy akár egyharmada a PU bőr árainak.

Piaci trendek:

A PU bőr továbbra is terjeszkedik, míg a PVC bőr folyamatosan csökken: Globálisan, különösen a fejlett országokban, a PU bőr folyamatosan csökkenti a PVC bőr hagyományos piaci részesedését az egyre szigorúbb környezetvédelmi előírások (például az EU ftalátokat korlátozó REACH rendelete) és a termékminőség és a kényelem iránti növekvő fogyasztói igények miatt. A PVC bőr növekedése elsősorban a fejlődő országokban és a rendkívül költségérzékeny ágazatokban koncentrálódik. A környezetvédelem és a fenntartható fejlődés a fő mozgatórugójává vált:

A bioalapú PU, a vízbázisú PU (oldószermentes), a lágyítószermentes PVC és a környezetbarát lágyítók a kutatás és fejlesztés gócpontjaivá váltak. A márkatulajdonosok egyre inkább előtérbe helyezik az anyagok újrahasznosíthatóságát.

A mikroszálas PU bőr (mikroszálas bőr) a jövő trendje:

A mikroszálas bőr mikroszálas alapszövetet használ, amelynek szerkezete hasonló a valódi bőr kollagénrostjaihoz, így olyan teljesítményt nyújt, amely megközelíti, vagy akár meghaladja a valódi bőrét. A "műbőr harmadik generációjaként" ismert. A szintetikus bőr technológia csúcsát képviseli, és kulcsfontosságú fejlesztési irány a high-end piac számára. Széles körben használják luxus autóipari belső terekben, sportcipőkben, luxuscikkekben és más területeken.

Funkcionális innováció:

Mind a PVC, mind a PU olyan funkcionális tulajdonságokat fejleszt, mint az antibakteriális, penészálló, lángálló, UV-álló és hidrolízisálló, hogy megfeleljen a speciális alkalmazások szigorú követelményeinek.

VI. Hogyan különböztessük meg a PVC bőrt a PU bőrtől

A fogyasztók és a vásárlók számára az egyszerű azonosítási módszerek elsajátítása nagyon praktikus.

Égési módszer (legpontosabb):

PVC bőr: Nehezen gyullad meg, a lángról eltávolítva azonnal kialszik. A láng alja zöld, és erős, átható sósavszagú (égő műanyaghoz hasonló). Égés után megkeményedik és megfeketedik.

PU bőr: Gyúlékony, sárga lánggal. Szaga a gyapjúhoz vagy az égő papírhoz hasonló (észter- és aminocsoportok jelenléte miatt). Égés után meglágyul és ragacsossá válik.

Megjegyzés: Ez a módszer előre jelezheti

A PVC bőr és a PU bőr nem egyszerűen a „jó” és a „rossz” kérdése. Ehelyett két olyan termékről van szó, amelyeket különböző korok igényei és technológiai fejlődések alapján fejlesztettek ki, mindegyiknek megvan a saját indoka és lehetséges alkalmazásai.

A PVC bőr a költség és a tartósság közötti tökéletes egyensúlyt képviseli. Rugalmas marad olyan alkalmazásokban, ahol a kényelem és a környezeti teljesítmény kevésbé kritikus, de ahol a kopásállóság, a vízállóság és az alacsony költség kiemelkedő fontosságú. Jövője abban rejlik, hogy környezetbarát lágyítókkal és technológiai fejlesztésekkel kezelje a benne rejlő környezeti és egészségügyi kockázatokat, ezáltal megőrizve funkcionális anyagként betöltött pozícióját.

A PU bőr kiváló választás a kényelem és a környezetvédelem szempontjából. A szintetikus bőrök fejlesztésének fő irányvonalát képviseli. A folyamatos technológiai innovációnak köszönhetően felülmúlta a PVC-t érzet, légáteresztő képesség, fizikai tulajdonságok és környezeti teljesítmény tekintetében, így a valódi bőr kulcsfontosságú alternatívájává vált, és javította a fogyasztási cikkek minőségét. Különösen a mikroszálas PU bőr mossa el a szintetikus és a valódi bőr közötti határokat, új, csúcskategóriás alkalmazási lehetőségeket nyitva meg.

Termékválasztáskor a fogyasztóknak és a gyártóknak nem csupán az árat kell összehasonlítaniuk, hanem átfogó ítéletet kell hozniuk a termék végfelhasználása, a célpiac szabályozási követelményei, a márka környezetvédelmi elkötelezettsége és a felhasználói élmény alapján. Csak az alapvető különbségek megértésével hozhatjuk meg a legbölcsebb és legmegfelelőbb döntést. A jövőben, az anyagtechnológia fejlődésével, akár „negyedik és ötödik generációs” műbőrök is megjelenhetnek, amelyek még jobb teljesítményt nyújtanak és nagyobb környezetbarát hatást keltenek. A PVC és a PU több mint fél évszázados rivalizálása és egymást kiegészítő jellege azonban továbbra is lenyűgöző fejezet marad az anyagfejlesztés történetében.

Közzététel ideje: 2025. szeptember 12.